Trong trường hợp đường khí hoặc đường phản lực gần đầu vào cao su củabộ phận ép phuntrong quá trình sản xuất, các phân tích sau đây có thể được tham khảo để so sánh và cải thiện.Trong số đó, giảm tốc độ phun là phương tiện chính để chúng tôi cải thiện vấn đề về đường phun và đường dẫn khí, và thứ hai là kiểm tra xem kích thước của đầu vào cao su của bộ phận ép phun có quá nhỏ hoặc quá mỏng hay không.Nướng nguyên liệu tốt là thao tác cơ bản để đảm bảo sản xuất và phải được thực hiện tốt.

Có một số khác biệt về bề ngoài của đường dẫn khí vào keo và đường phản lực gây ra bởi nhiều lý do.Chú ý quan sát nhiều hơn vào thời gian bình thường, điều này có thể tăng tốc độ phân tích và giải quyết vấn đề.

Nếu nguyên liệu choPCsản xuất đã được nướng hoàn toàn, hoặc sẽ có không khí hoặc đường bắn ở đầu vào của nước, các yếu tố sau đây cần được xem xét:

1. Tốc độ phun keo cấp một quá nhanh.Đây là lý do chính cho dấu không khí khi xuống nước.Nó gây ra dòng điện xoáy nghiêm trọng khi chất kết dính nóng chảy đi vào khoang, dẫn đến dấu hiệu không khí xoáy.Vì vậy, đây là điều đầu tiên mà người chạy shunt nên cân nhắc và cố gắng giảm tốc độ.

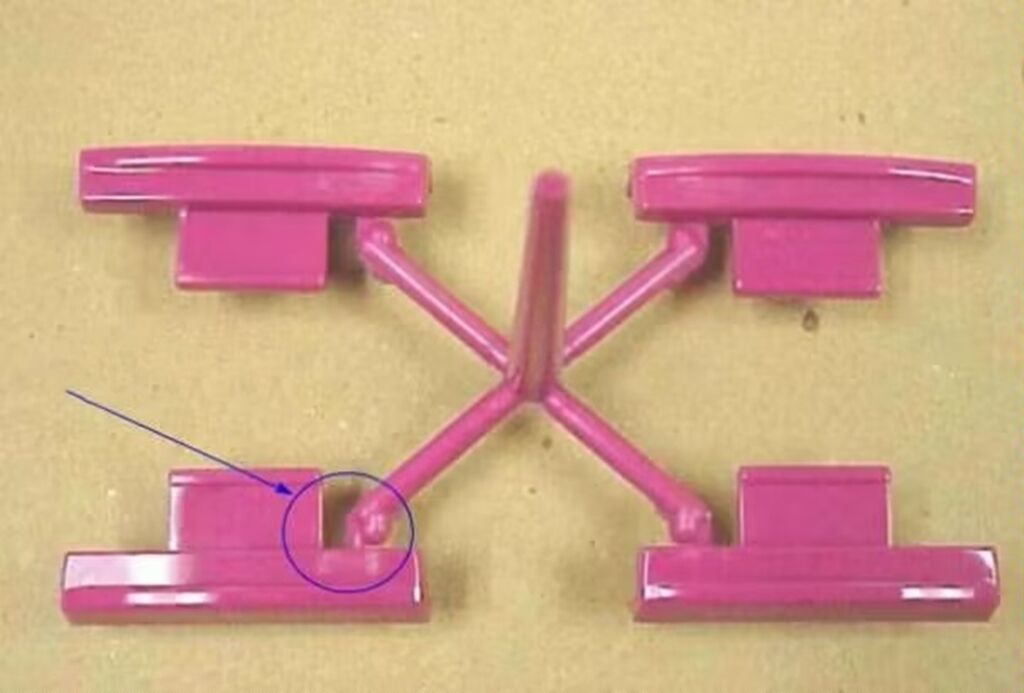

2. Cao su đầu vào quá mỏng hoặc quá mỏng cũng là một yếu tố quan trọng gây ra hiện tượng lọt khí và bắn đạn.Do đầu vào của keo quá nhỏ hoặc quá mỏng, chắc chắn sẽ dẫn đến tốc độ phun keo của keo nóng chảy vào khoang khuôn quá nhanh, dẫn đến các đường phản lực và đường không khí, đây cũng là nguyên nhân gây ra các đường rắn.Do đó, nếu vấn đề không thể được loại bỏ ngay cả khi tốc độ đã giảm xuống mức thấp hơn, thì cần xem xét liệu đầu vào nước có quá mỏng hoặc quá mỏng, chẳng hạn như dưới 0,5 mm hoặc nhỏ hơn.

3. Độ dày thành của phần ép phun ở đầu vào cao su càng dày thì càng dễ tạo ra các nếp nhăn do không khí, chẳng hạn như hơn 4mm.Bởi vì độ dày của tường càng dày thì càng dễ tạo ra dòng điện xoáy khi chất kết dính nóng chảy đi vào đầu nước, dẫn đến tạo ra gợn sóng không khí.Trong trường hợp này, đôi khi rất khó để loại bỏ gợn sóng không khí bằng cách mở rộng cửa hút nước và giảm tốc độ.Tại thời điểm này, tốt hơn là thay đổi đầu vào cao su sang nơi có độ dày thành mỏng hơn, chẳng hạn như nơi dưới 3mm.

4. Bề mặt của càng sángkhuônkhoang, nghĩa là bề mặt của phần ép phun càng sáng thì càng dễ tạo ra các nếp nhăn không khí.Nếu phần ép phun quá sáng, các đường khí nhỏ sẽ lộ ra.

5. Nếu nhiệt độ của chất kết dính nóng chảy hoặc khuôn quá thấp, các bộ phận được đúc phun cũng sẽ có các đường phun do gel gây ra, kèm theo các đường không khí tắt tiếng.

6. Đối với các nguyên liệu dễ cháy, nếu nhiệt độ nóng chảy quá cao, sẽ xảy ra hiện tượng gợn sóng do quá nhiều khí phân hủy gây ra.

7. Chất lượng của keo phải được xác nhận.Áp suất ngược của vật liệu PC phải được đặt ở mức 10bar~25bar.Tốc độ chảy keo nên đặt ở tốc độ trung bình.Quá trình chiết keo không được quá lâu.Ngược lại, nếu không khí được bơm vào nòng súng, sản phẩm sẽ có dạng phun.Hành trình chiết keo nên được đặt theo mặt sau.Áp suất ngược càng lớn thì hành trình chiết keo được đặt càng lâu, thường là 2 mm ~ 10 mm.

8. Nhiệt độ đầu phun quá cao hoặc quá thấp.Nếu quá cao, cao su ở vòi sẽ bị phân hủy và tạo ra các đường dẫn khí;Quá thấp, mực in không mịn, tạo thành các dòng tia hoặc in offset nguội.

Thời gian đăng: 25-Oct-2022